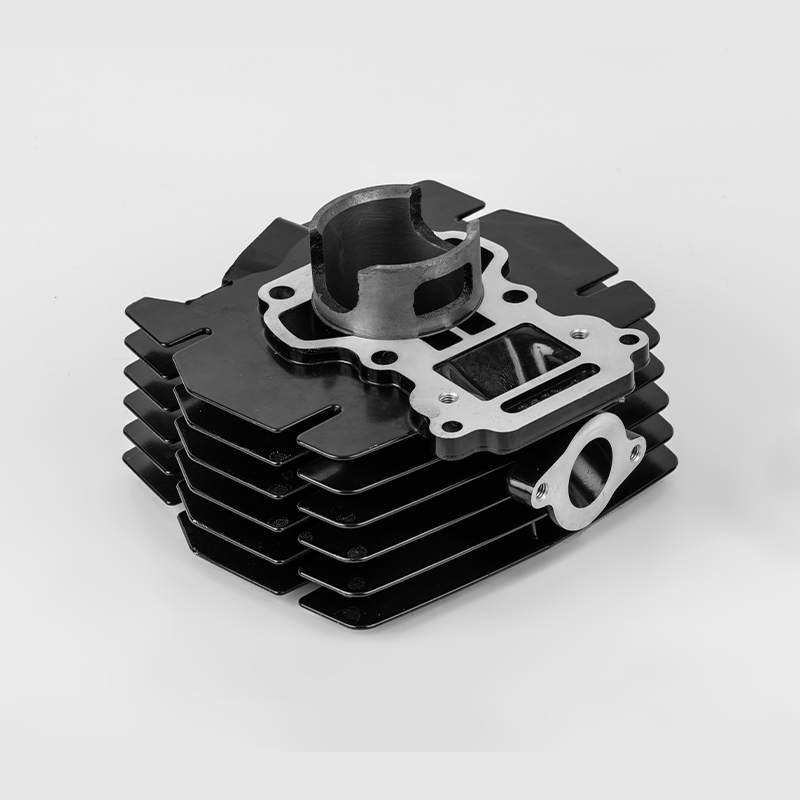

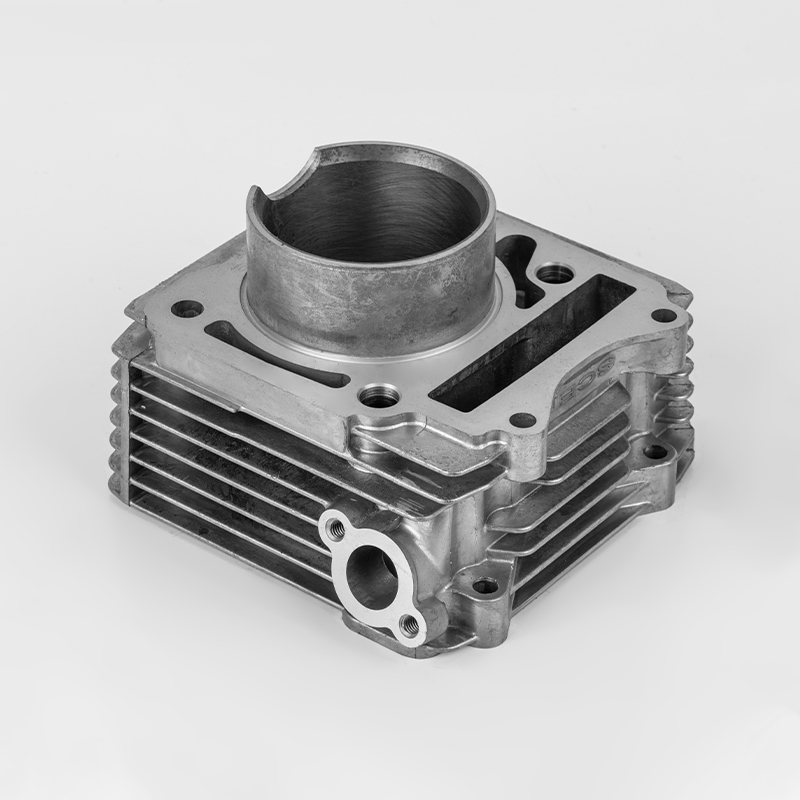

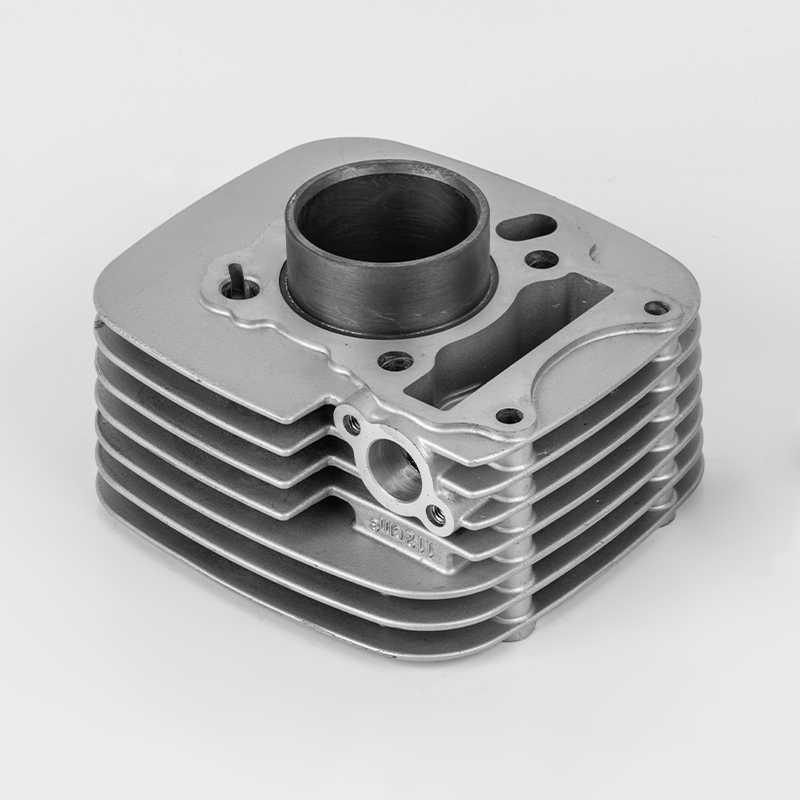

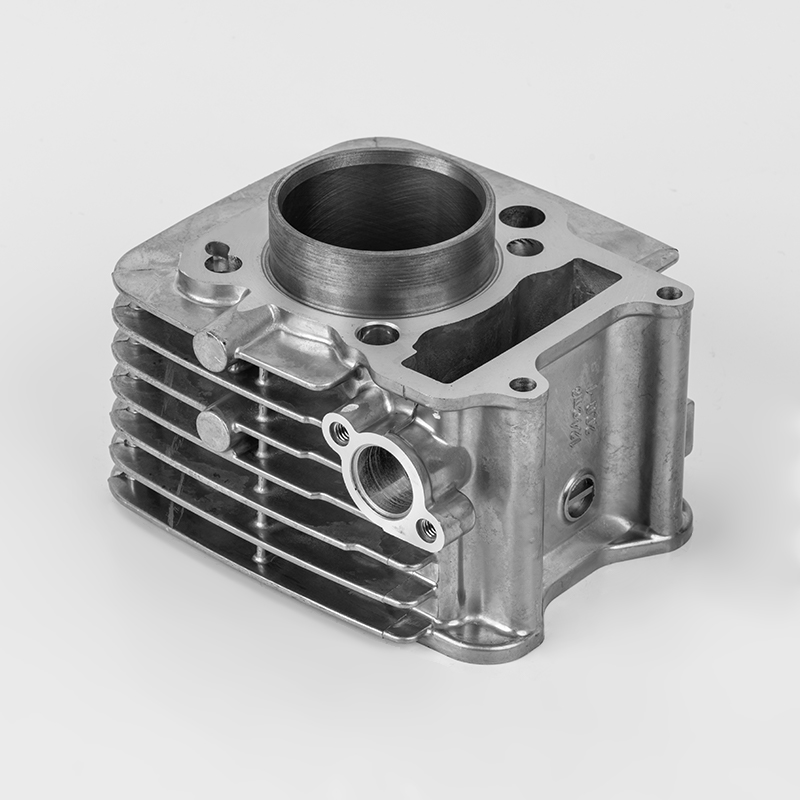

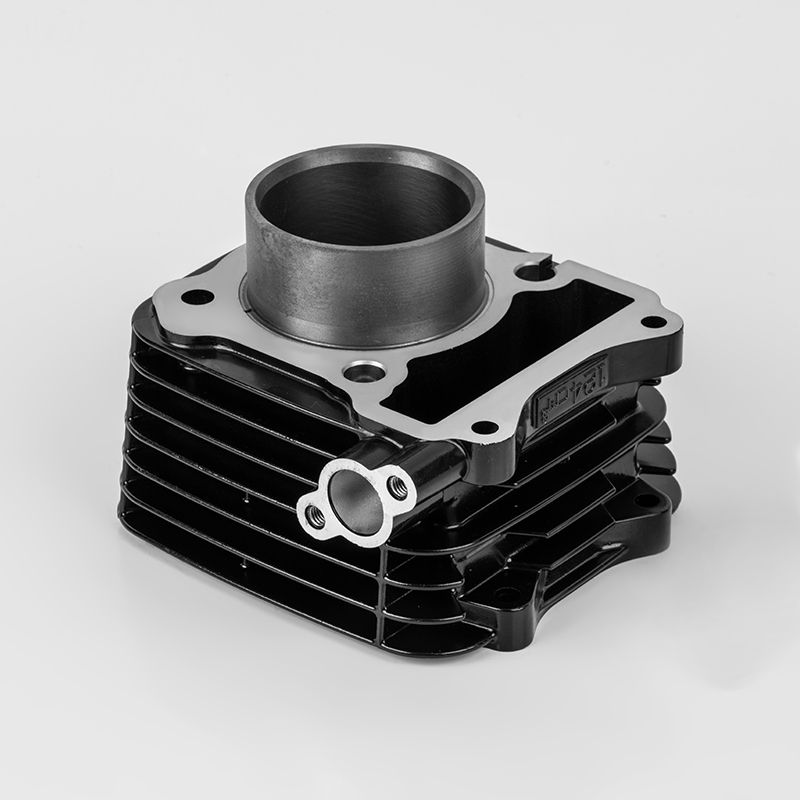

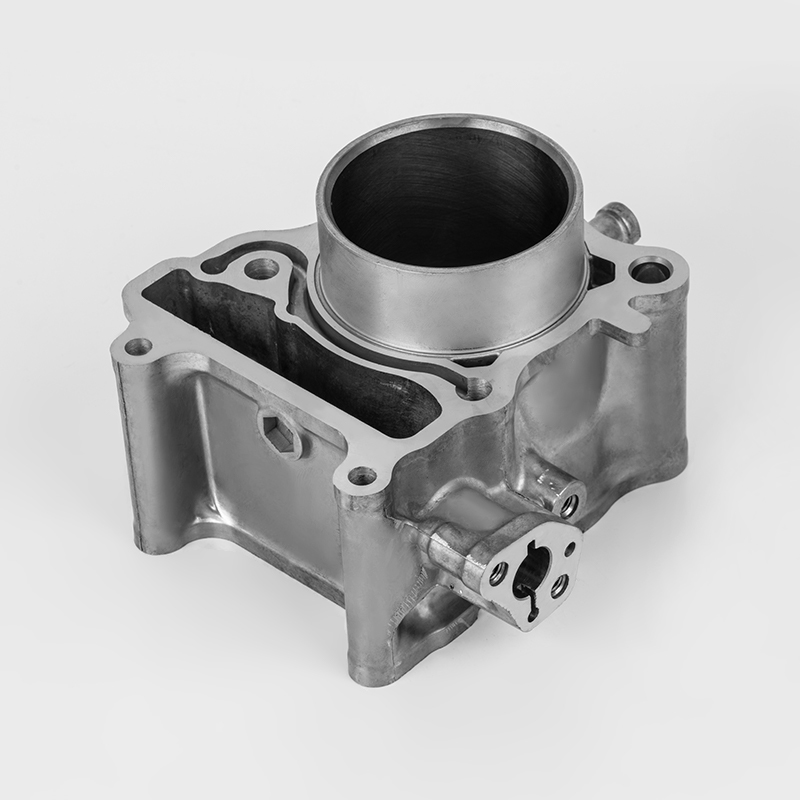

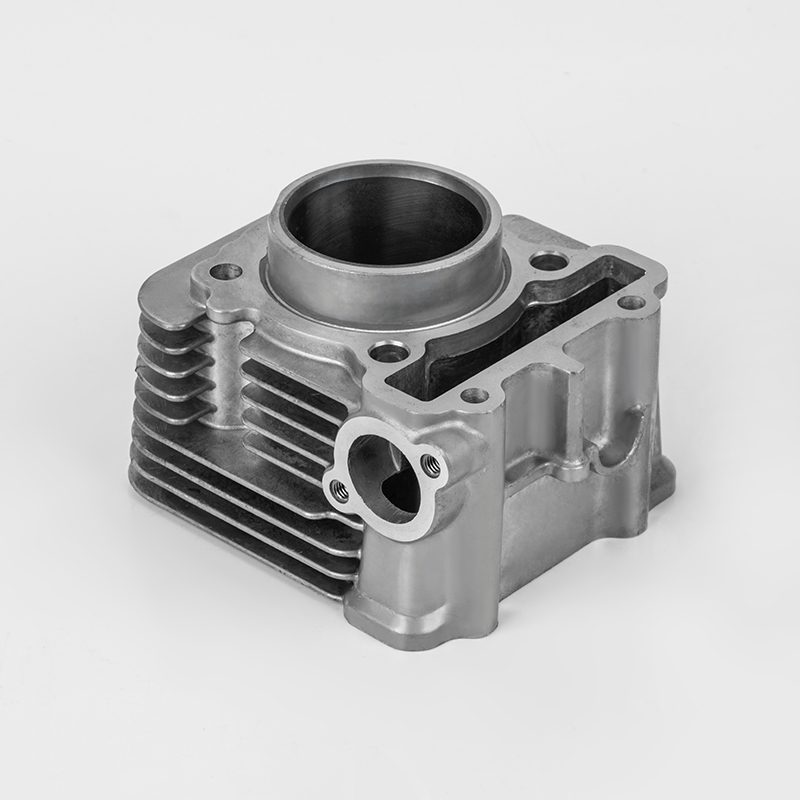

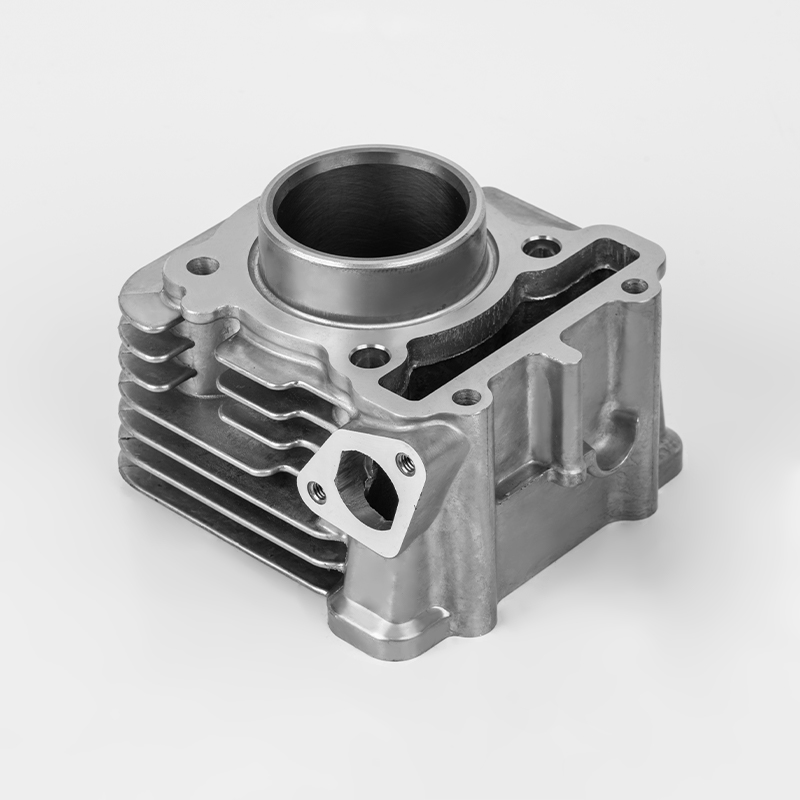

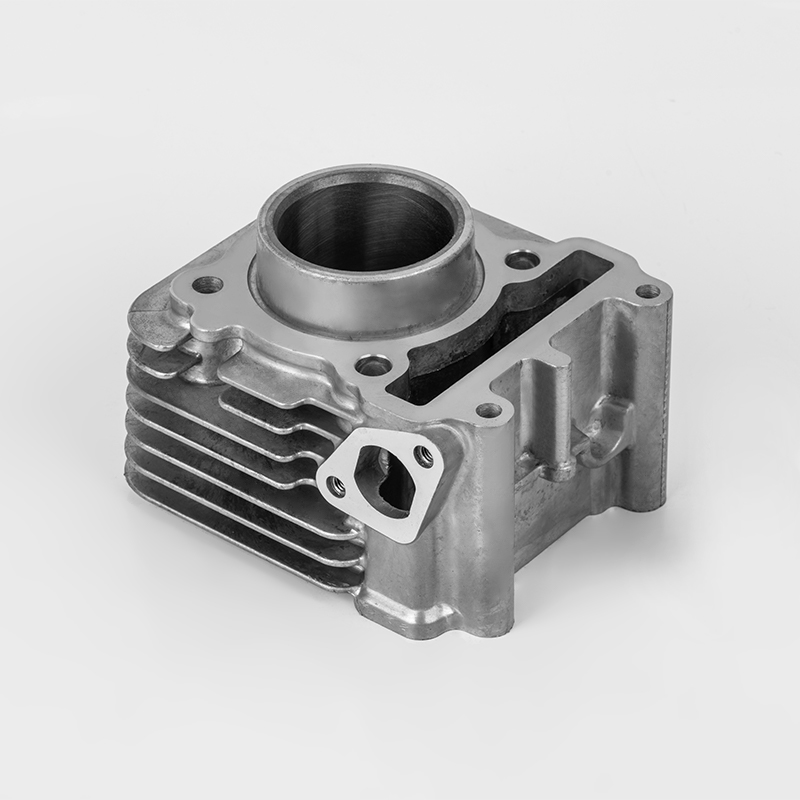

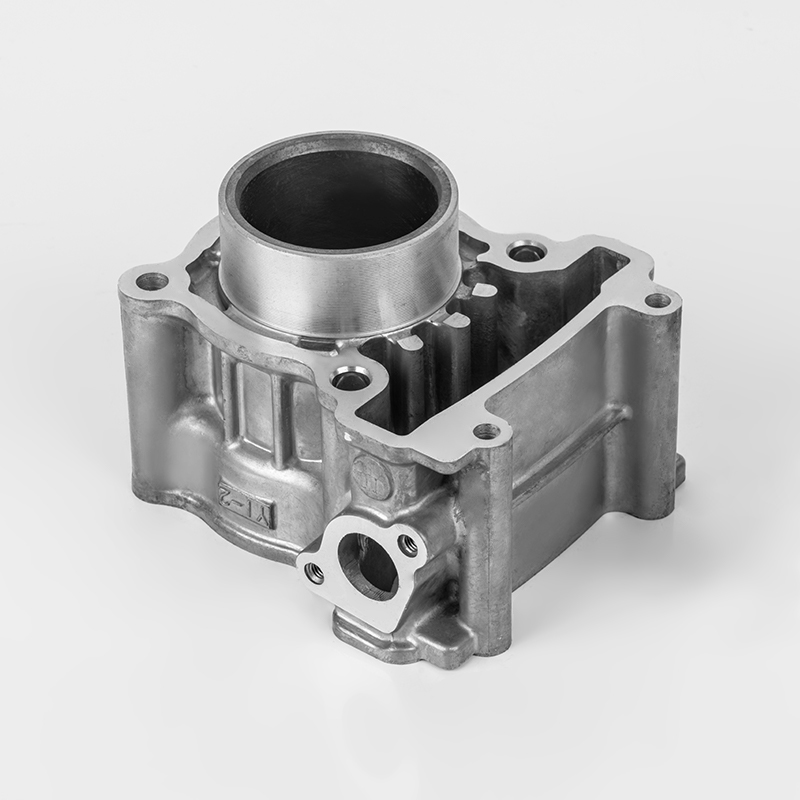

バイク業界では、 スズキアルミ合金オートバイシリンダー 軽量性と高性能の完璧な組み合わせを表しています。寧波大謝発展天山シリンダーブロック有限公司は、ダイカスト、低圧鋳造、鋳鉄鋳造などの多様な鋳造プロセスを扱う専門メーカーとして、これらの先端部品の研究開発と生産を強力にサポートします。

質問 1: オートバイのエンジンにおけるアルミニウム合金シリンダーの役割は何ですか?なぜスズキはアルミ合金素材にこだわるのでしょうか?

答え: アルミニウム合金シリンダーはオートバイのエンジンの中核部品であり、主に高温高圧環境下でピストンの動きに対応し、シールを維持する役割を担っています。スズキがアルミニウム合金を選択したのは、主にその独特の物理的特性によるものでした。アルミニウム合金は非常に軽量な利点があり(密度は鋼鉄の半分しかありません)、エンジン全体の重量を大幅に軽減し、車両の加速と燃料効率を向上させます。さらに、アルミニウム合金の高い熱伝導率により燃焼熱を素早く放散し、エンジンの過熱や変形を防ぎ、寿命を延ばします。産業用途では、アルミニウム合金は優れた塑性特性も示し、精密鋳造による複雑な構造の製造を容易にします。寧波大快開発 天山シリンダーブロック有限公司のダイカストなどの多様な鋳造能力により、これらのコンポーネントの効率的な生産が可能になり、材料特性が最大限に発揮されます。ダイカスト技術による高精度成形と気孔欠陥の低減は、スズキの高い信頼性の追求と完全に一致します。全体として、アルミニウム合金シリンダーは、性能と経済性のバランスをとった現代のモーターサイクル設計のトレンドを表しています。

質問 2: スズキのアルミニウム合金シリンダーの製造プロセスの特徴は何ですか?耐久性や精度はどのように確保されているのでしょうか?

答え: スズキのアルミニウム合金シリンダーの製造プロセスは精密鋳造に重点を置き、微細構造と表面品質を最適化するために高圧または低圧鋳造技術の使用に重点を置いています。たとえば、ダイカストでは、溶融したアルミニウム合金を高圧で金型に注入するため、薄肉で高強度のシリンダー ブロックを作成でき、材料の無駄を最小限に抑えることができます。一方、低圧鋳造は複雑な形状に適しており、均一な内部応力分布を確保し、亀裂を防ぎます。これらのプロセスは、厳しい熱処理要件が独特です。アルミニウム合金の硬度と耐摩耗性を高めるために、鋳造後に時効硬化処理が必要です。テストデータは、シリンダーを適切に処理するとシリンダーの寿命を 30% 以上延長できることを示しています。 Ningbo Daxie Development Tianshan Cylinder Block Co., Ltd. の低圧ダイカストおよび鋳鉄鋳造プロセスは、これらのニーズに最適です。同社は、さまざまなシリンダー設計 (冷却チャネルの形状やシリンダーのボアサイズなど) に基づいてプロセスパラメータを柔軟に選択し、気孔や収縮欠陥を回避するために合金凝固プロセスを制御できます。スズキの厳格な品質管理と組み合わせたこの統合プロセスにより、シリンダーの幾何学的精度 (公差はミクロンレベルまで管理) と高温安定性が保証され、高速走行条件下での長期耐久性の要件を満たします。

質問 3: アルミニウム合金シリンダーには、従来の鋳鉄シリンダーに比べてどのような性能上の利点がありますか?これらの利点はオートバイの全体的なパフォーマンスにどのような影響を与えるのでしょうか?

答え: アルミニウム合金シリンダーは、3 つの主要な性能側面において、従来の鋳鉄シリンダーに比べて大きな利点を提供します。 まず、軽量であること (アルミニウム合金密度は約 2.7g/cm3 対鋳鉄 7.8g/cm3)。これにより、エンジンの回転慣性が直接減少し、加速応答とハンドリング感度が向上します。第二に、より効率的な熱放散を実現します。アルミニウム合金の熱伝導率は最大 200W/mK で、燃焼熱をより迅速に冷却システムに伝達し、爆発や電力損失を防ぎます。これはスズキの高速エンジンでは特に重要です。第三に、摩擦係数が低くなります。コーティングによりアルミニウム合金の表面を滑らかにすることができ、ピストンリングの摩耗を軽減し、メンテナンス間隔を延長します。これらの利点が組み合わさってモーターサイクルの全体的なパフォーマンスに貢献します。軽量化によりパワーウェイトレシオが最適化され、発進時や登坂時の爆発力が向上します。効率的な熱放散により、極端な条件下でも安定したエンジン出力が保証され、出力の減衰が軽減されます。低摩擦設計により燃料消費量と排出ガスが削減され、現代の環境基準を満たします。 Ningbo Daxie Development Tianshan Cylinder Block Co., Ltd. のダイカストなどの鋳造プロセスは、これらの特性を正確に実現できます。たとえば、低圧鋳造は合金の流動性を制御し、均一な内部構造を備えたシリンダーを製造し、それによってアルミニウム合金の性能向上を増幅します。

質問 4: アルミニウム合金シリンダーを製造する際に、鋳造プロセスの選択が非常に重要なのはなぜですか?寧波大快開発天山シリンダーブロック有限公司の多様なプロセスはスズキシリーズにどのように適応しますか?

答え: 鋳造プロセスの選択は、材料密度、欠陥管理、生産効率に直接影響を与えるため、アルミニウム合金シリンダーの最終的な品質と費用対効果を決定します。ダイカストは高速かつ低コストで大規模生産に適していますが、高温割れのリスクを制御する必要があります。低圧鋳造は充填がより均一でスラグの混入が少ないため、高精度部品に適しています。鋳鉄鋳造は主に他の材料に使用されますが、そのプロセスの経験により金型設計を最適化できます。スズキシリーズの場合、軽量化と強度のバランスを考慮してプロセスを選択する必要があります。たとえば、ダイカストでは薄肉のシリンダーをすぐに製造できますが、粒界構造を強化するにはその後の熱処理が必要です。 Ningbo Daxie Development Tianshan Cylinder Block Co., Ltd. の多様なプロセス技術 (ダイカスト、低圧鋳造など) は、このニーズに完全に適合しています。同社は、寸法のばらつきや複雑な形状など、スズキ シリンダーの特定の仕様に基づいて、さまざまなプロセス モードを切り替えることができます。たとえば、ダイカストにより小型シリンダー (ボア <100mm) を効率的に生産できる一方、低圧鋳造により高性能モデルの冷却チャネルのスムーズな移行が保証されます。この柔軟性は、生産の適応性を向上させるだけでなく、スクラップを削減することで全体的なコストを削減し、プロセスと製品設計の共同進化を実証します。

質問 5: スズキのアルミニウム合金シリンダー シリーズは、現代のオートバイの環境と効率の要求にどのように対応していますか?この取り組みにおいて、Ningbo Daxie Development Tianshan Cylinder Block Co., Ltd. のプロセスはどのような役割を果たしますか?

答え: スズキのアルミニウム合金シリンダーシリーズは、環境と効率の課題に直接取り組み、材料の革新を通じて二酸化炭素排出量を削減します。アルミニウム合金はリサイクル率が高く(リサイクル率 >90%)、軽量設計により燃料消費量が削減され、実走行テストで 5 ~ 10% の燃費向上を実現します。さらに、最適化された熱放散により窒素酸化物の排出量が削減され、ユーロ V などの世界基準を満たします。プロセス レベルでは、精密鋳造によりコンパクトなシリンダー設計が保証され、より多くの機能 (内蔵センサー スロットなど) が統合され、エンジン インテリジェンスが強化されます。 Ningbo Daxie Development Tianshan Cylinder Block Co., Ltd. の役割は、持続可能な製造ソリューションを提供することです。同社は、エネルギー消費と材料の無駄を最小限に抑えるために、低圧鋳造およびダイカストのプロセスを利用しています (たとえば、ダイカストのラピッド プロトタイピングにより処理ステップが削減されます)。また、その研究開発能力を活用して、新しいアルミニウム合金配合物(硬度を高めるためにシリコンを添加するなど)を開発しています。これは、スズキがますます厳しくなる規制に対応するのに役立つだけでなく、業界のグリーン製造への移行を促進することにもなります。同社のプロセスの拡張性により、将来の電動バイクのシリンダー要件に適応するための迅速な反復が可能になります。

質問 6: 今後、スズキ アルミニウム合金シリンダー シリーズではどのような技術進化が起こる可能性がありますか? Ningbo Daxie Development Tianshan Cylinder Block Co., Ltd. のプロセスはイノベーションにどのように貢献しますか?

答え: 将来の技術進化は、材料複合材とインテリジェントな統合に焦点を当てるでしょう。たとえば、アルミニウム合金シリンダーには、耐摩耗性と温度制限をさらに高めるために、ナノコーティングまたはセラミック強化材が組み込まれている場合があります。さらに、統合センサーによりシリンダー圧力をリアルタイムで監視できるため、予知保全が可能になります。これらの革新には、微細構造を制御するためのより正確な鋳造プロセスが必要です。 Ningbo Daxie Development Tianshan Cylinder Block Co., Ltd. の鋳鉄鋳造経験を含む多様なプロセス専門知識は、この種の研究開発を加速することができます。同社は、低圧鋳造を通じて新しい合金比率をテストし、複雑な負荷シナリオをシミュレートして、極端な条件下での製品の信頼性を確保できます。スズキのエンジニアリング専門知識と組み合わせたこのコラボレーションは、軽量、効率的、インテリジェントな設計に向けてシリンダーの進化を推進します。